在当前能源成本高企、环保要求日益严格的背景下,玻璃制造企业面临着提升能源效率、降低运营成本的巨大压力。构建一个高效、精准的能源管理信息系统(EMIS)已成为实现精细化管理和可持续发展的关键。紫金桥实时数据库系统以其强大的数据采集、处理与可视化能力,为玻璃工厂能源管理信息系统的构建提供了坚实的技术平台。

一、系统构建目标与核心需求

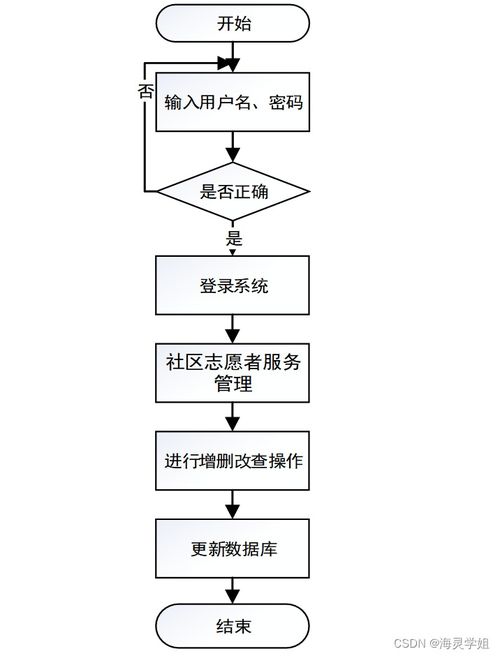

玻璃工厂的能源消耗主要集中在熔窑、锡槽、退火窑等热工设备,涉及电力、天然气、重油等多种能源介质。构建能源管理信息系统的核心目标在于实现能源数据的实时监测、动态分析、优化调度与成本控制。系统需满足以下关键需求:实时采集全厂能源数据(如流量、压力、温度、电能参数等);对数据进行整合、存储与高效管理;实现能源消耗的可视化监控与异常报警;进行能源绩效分析、能效对标与损耗诊断;生成各类统计报表,为管理决策提供数据支持。

二、紫金桥实时数据库的核心支撑作用

紫金桥实时数据库作为系统的数据中枢,发挥了以下核心作用:

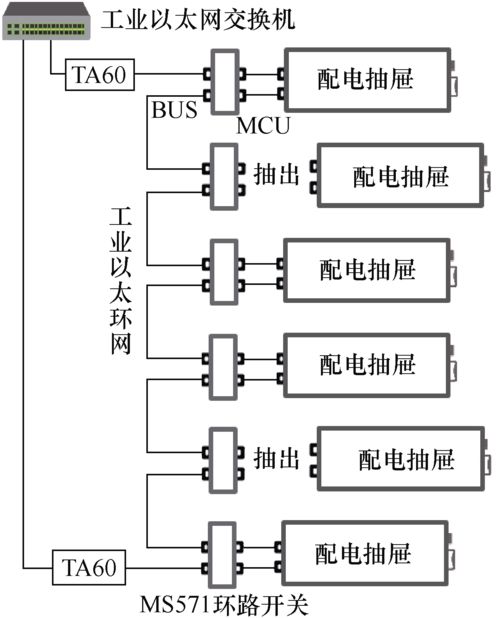

- 海量实时数据采集与集成:通过丰富的接口(如OPC、Modbus、API等),无缝连接DCS、PLC、智能仪表、SCADA等各类控制系统与设备,实现对全厂能源数据(气、电、水、汽等)的秒级甚至毫秒级采集与统一接入。

- 高效历史数据存储与管理:采用高效的压缩与存储算法,长期、可靠地保存海量时间序列历史数据,为趋势分析、报表统计和深度数据挖掘提供完整的数据基础。

- 强大的数据处理与计算能力:内置丰富的计算引擎,可在线进行数据清洗、单位换算、累计计算、能耗模型计算(如吨玻璃能耗)、平衡分析等,将原始数据转化为有价值的能源信息。

- 开放的数据服务与集成:提供标准的API和数据库接口,方便与上层的能源管理应用模块(如监控画面、报表系统、优化模型)以及企业ERP、MES等信息系统进行集成,打破信息孤岛。

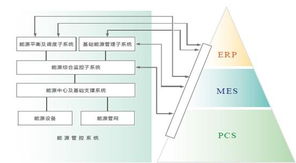

三、玻璃工厂能源管理信息系统架构与功能实现

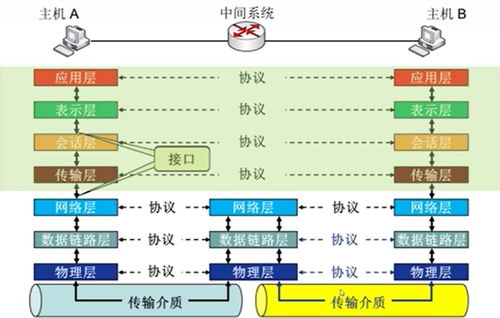

基于紫金桥实时数据库,可以构建一个分层、模块化的系统架构:

- 数据采集层:利用紫金桥的I/O驱动,连接现场各类能源计量仪表和控制系统。

- 数据平台层:紫金桥实时数据库作为核心,负责数据的汇聚、存储、处理和发布。

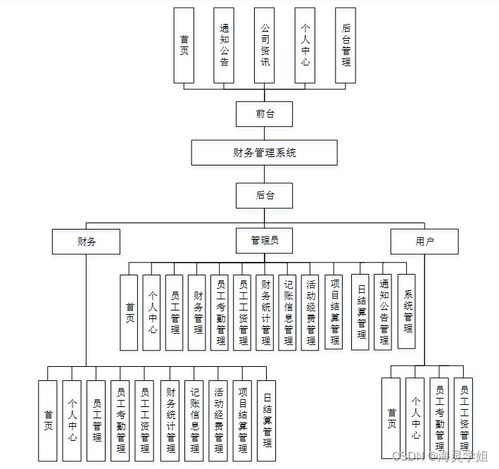

- 应用层:开发一系列能源管理功能模块。

- 实时监控模块:基于紫金桥的图形化工具,构建全厂能源管网图、重点耗能设备监控画面,实时显示流量、压力、能耗等关键参数,并设置越限报警。

- 统计分析模块:实现按车间、班组、产品、时间维度(班、日、月、年)的能源消耗统计与分析,自动生成各类对比图表和报表。

- 能效分析模块:计算关键工艺环节(如熔窑)的单位产品综合能耗、热效率等KPI指标,进行能效对标与趋势分析,定位能效瓶颈。

- 能源成本管理模块:关联能源价格,核算各生产单元的能源成本,进行成本分摊与利润分析。

- 预测与优化模块(进阶):结合历史数据与生产计划,进行短期能源需求预测,为能源采购与调度提供参考。

- 展示层:通过Web发布或客户端方式,为工厂管理人员、能源工程师、生产调度等不同角色提供个性化的数据门户和决策看板。

四、实施效益与计算机系统服务价值

该系统的成功构建与实施,将为玻璃工厂带来显著的效益:

- 管理可视化:实现能源流向、消耗、成本的透明化管理,提升管理精细度。

- 运行优化:通过实时监控与报警,快速发现跑冒滴漏和异常用能,减少能源浪费。

- 决策科学化:基于准确的数据分析,支持节能技术改造评估、生产计划调整等科学决策。

- 成本降低:直接促进能源利用效率提升,有效降低单位产品能耗与生产成本。

- 合规与考核:满足国家能耗双控政策要求,为内部节能考核提供可靠依据。

从“计算机系统服务”的角度看,本项目涉及系统集成、软件开发、数据分析与服务支持的全过程。服务提供商需要深入理解玻璃工艺与能源管理业务,利用紫金桥实时数据库的技术优势,进行定制化开发与部署,并提供持续的系统维护、数据分析和优化建议服务,从而帮助客户将数据资源转化为持续的竞争优势和经济效益。

基于紫金桥实时数据库构建玻璃工厂能源管理信息系统,是一个以数据驱动、实现能源精细化管理的有效途径。它不仅是一个技术项目,更是提升企业核心竞争力的战略性投资,体现了现代计算机系统服务在赋能传统制造业转型升级中的关键价值。